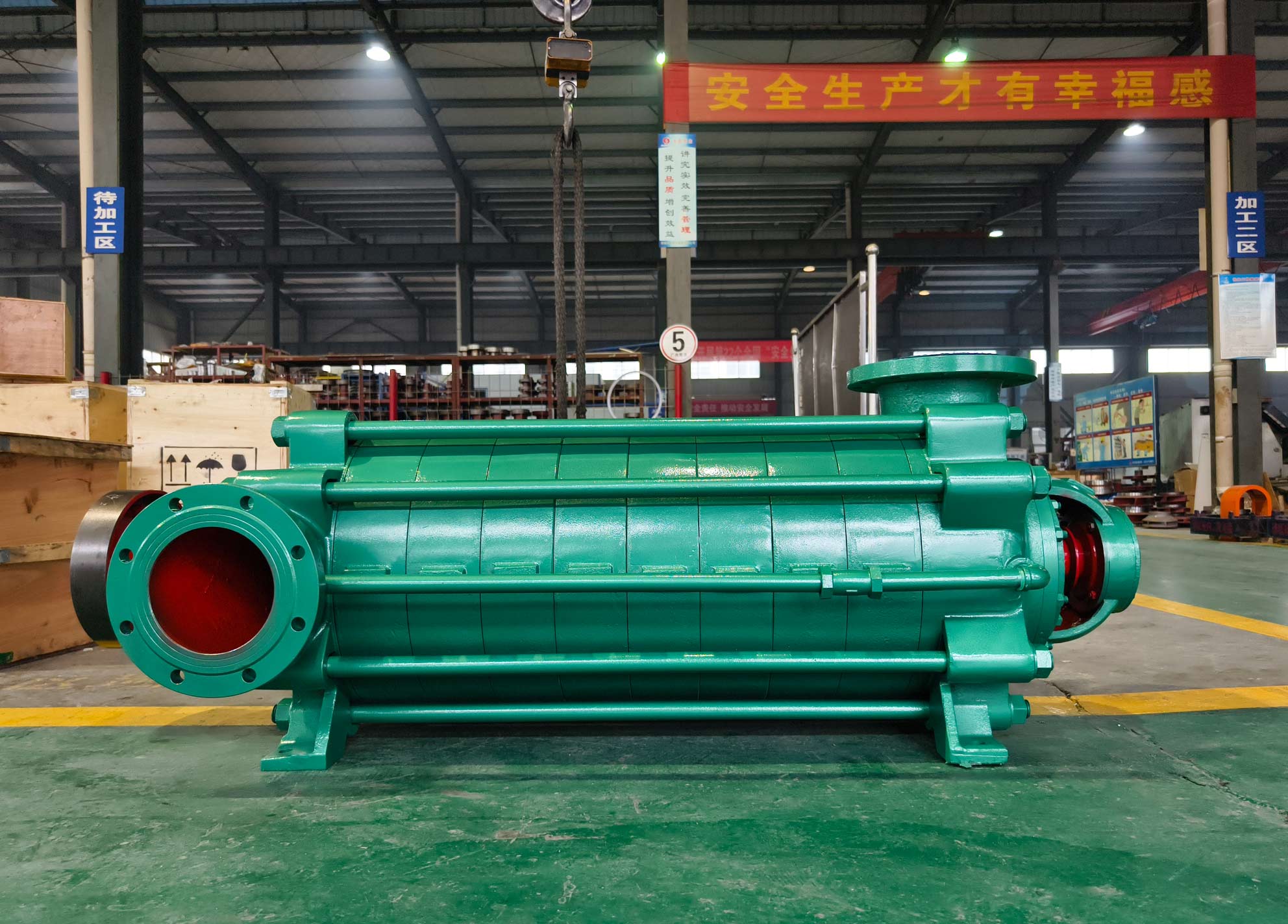

L'horizontal pompe centrifuge multicellulaire Il s'agit d'un type de machine hydraulique principalement utilisé pour le transport de liquides. Elle se caractérise par un rendement élevé et peut être appliquée au transfert de pétrole brut et de produits chimiques, de liquides intermédiaires, aux systèmes de refroidissement et de circulation, ainsi qu'au traitement et à l'évacuation des déchets. Une usine pétrochimique exploite généralement des milliers de pompes centrifuges horizontales multicellulaires. Un fonctionnement prolongé entraîne inévitablement une usure et des pannes techniques, ce qui peut réduire l'efficacité opérationnelle et augmenter les coûts de production ainsi que le risque d'arrêts pour maintenance. Actuellement, l'industrie pétrolière utilise généralement la pompe centrifuge horizontale multicellulaire DG-2499Y. Anhui Shengshi Datang procédera à une analyse approfondie de ses paramètres techniques, explorera les causes possibles des défaillances techniques et proposera des recommandations de maintenance ciblées afin d'établir un plan de réparation systématique, garantissant la stabilité des équipements et le fonctionnement continu de l'installation.

Paramètres techniques

La pompe centrifuge horizontale multicellulaire est composée de plusieurs étages de pompage connectés en série, chaque étage comprenant une roue et un diffuseur. Dans chaque étage, le liquide acquiert de l'énergie cinétique grâce à la roue, énergie qui est ensuite partiellement convertie en énergie de pression dans le diffuseur, augmentant ainsi progressivement la pression de refoulement totale de la pompe.

Cette pompe se caractérise par une structure compacte, une maintenance aisée et un rendement élevé pour les débits importants, répondant ainsi aux exigences de haute pression. Son débit nominal s'étend de 6 à 1 000 m³/h, avec une hauteur manométrique nominale comprise entre 40 et 2 000 m. Les vitesses de rotation disponibles sont de 3 500, 2 900, 1 750 et 1 450 tr/min, pour une fréquence de fonctionnement de 50 ou 60 Hz.

En utilisant le DG-2499Y horizontal multiétage pompe centrifuge À titre d'exemple, ses principales caractéristiques techniques comprennent :

un. Deux roulements installés sur les arbres avant et arrière.

b. La pompe et le moteur sont reliés par un accouplement à goupille élastique, le moteur tournant dans le sens horaire pendant son fonctionnement.

c. L'orifice d'aspiration est horizontal, tandis que l'orifice de refoulement est vertical.

d. Les roulements sont lubrifiés à la graisse, et l'étanchéité de l'arbre peut être assurée par un joint à garniture ou par un joint mécanique.

Analyse des causes de défaillance

A.Fonctionnement à sec sans lubrification

Le fonctionnement à sec se produit lorsque la pompe fonctionne sans lubrification suffisante, suite à une panne ou à une absence de lubrifiant. Sur la pompe DG-2499Y, les paliers et les manchons d'arbre dépendent de la lubrification pour minimiser le frottement et l'usure. Sans lubrification, ces pièces peuvent s'user rapidement sous l'effet d'un frottement et d'une chaleur importants. L'efficacité du joint d'étanchéité peut également diminuer, entraînant une défaillance du joint d'arbre et des fuites. Une usure excessive des paliers peut provoquer une instabilité, se traduisant par un déséquilibre de la roue, une augmentation des vibrations et du bruit, ainsi qu'une réduction du rendement et de la durée de vie. Dans les cas extrêmes, une défaillance complète des paliers peut survenir, provoquant des dommages mécaniques importants et l'arrêt de la pompe.

B.corrosion chimique

Dans les applications pétrochimiques, la pompe DG-2499Y est fréquemment utilisée avec des fluides chimiquement agressifs tels que le pétrole brut, les produits intermédiaires de raffinage et d'autres fluides de procédés chimiques. Ces fluides peuvent contenir des composés corrosifs comme les sulfures, les acides et les bases, susceptibles d'attaquer les composants métalliques tels que les roues, les arbres et les chemises. Une exposition prolongée entraîne un affaiblissement structurel, des fissures ou une corrosion par piqûres. Des facteurs tels que la température, la concentration et la vitesse d'écoulement influent considérablement sur le taux de corrosion. Par exemple, les températures élevées accélèrent la corrosion, tandis que les vitesses élevées peuvent provoquer une érosion-corrosion, où l'attaque chimique et l'usure mécanique agissent simultanément. Les réactions chimiques peuvent également détériorer les matériaux de garniture et d'étanchéité, réduisant ainsi l'étanchéité et provoquant des fuites ou une panne de la pompe.

C.Surchauffe pendant le fonctionnement

Lors d'un fonctionnement prolongé, le frottement, une mauvaise dissipation thermique ou une température élevée du fluide de process peuvent entraîner une surchauffe. La surchauffe des paliers est fréquente et souvent due à un lubrifiant insuffisant ou de mauvaise qualité. En rotation à grande vitesse, la chaleur générée par le frottement entre les manchons de l'arbre peut dégrader les propriétés des matériaux. Les roues et les bagues d'étanchéité peuvent perdre de leur résistance mécanique à haute température, ce qui réduit le rendement de la pompe ou provoque des dommages structurels. Un débit insuffisant dans les conduites de recirculation ou de refoulement peut également entraîner une surchauffe, provoquant une fatigue des composants, une usure accélérée et une réduction de leur durée de vie.

D.Contamination par des particules solides

Dans les opérations pétrochimiques, les pompes peuvent être endommagées par des impuretés solides présentes dans le fluide pompé, telles que des particules de catalyseur non réagi, des sédiments, des produits de corrosion ou de petits débris. Lorsque ces impuretés pénètrent dans la pompe, notamment par la section d'aspiration et la roue, elles augmentent l'usure de ces composants et réduisent son rendement. L'érosion particulaire continue peut fortement user les bagues d'étanchéité, les arbres et les manchons, entraînant une défaillance des joints et une dégradation des performances.

E.cavitation

La cavitation se produit lorsque la pression à l'aspiration chute jusqu'à une valeur égale ou inférieure à la pression de vapeur du liquide, formant des bulles de vapeur qui implosent dans les zones de haute pression. Les ondes de choc ainsi générées endommagent les turbines et les composants internes. Ce phénomène est fréquent dans les applications pétrochimiques impliquant des solvants ou des gaz volatils, notamment à haute température ou basse pression.

Techniques clés de maintenance

A.Problème de débit nul après le démarrage

un. Lorsqu'une pompe DG-2499Y ne présente aucun débit après le démarrage, les techniciens doivent effectuer un diagnostic précis :

b. Utilisez des instruments de test de pression pour vérifier l'étanchéité du système, en vous assurant qu'il n'y a pas de fuite de gaz ou de liquide, notamment au niveau du joint d'arbre et des zones de garniture.

c. Surveillez les relevés de débit et de pression pour identifier les blocages internes ou les défauts de tuyauterie.

d. Vérifiez l'alignement du moteur et de la pompe pour assurer une transmission de puissance efficace à travers l'accouplement.

e. Utiliser la thermographie infrarouge pour détecter les concentrations de chaleur indiquant les points chauds de friction.

f. Remplacer ou réparer les composants défectueux (par exemple, les turbines, les roulements) et réaligner à l'aide d'outils laser.

g. S'assurer que toutes les étapes de maintenance respectent les normes techniques et de sécurité pétrochimiques pour un fonctionnement stable.

B. Dépannage du débit

a. Les problèmes d'écoulement résultent souvent de la corrosion chimique, de la contamination par des particules solides ou de la cavitation. La maintenance doit comprendre :

b. Évaluation de la courbe Q–H (débit–hauteur manométrique) de la pompe pour déterminer les écarts.

c. Nettoyage ou remplacement des turbines usées ou encrassées.

d. Inspection et remplacement des bagues d'étanchéité et des roulements usés.

e. Mesure du débit réel par rapport au débit théorique à l'aide de débitmètres et réglage des vannes d'entrée selon les besoins.

f. Vérification de la cavitation et optimisation des conditions NPSH (Hauteur d'aspiration nette positive) pour éviter l'ingestion de vapeur.

g. Détection des obstructions ou des fuites dans la canalisation à l'aide de capteurs de débit et de pression à ultrasons et réparations nécessaires.

C. Surcharge du système d'entraînement

un. Pour résoudre les surcharges du moteur ou du variateur :

b. Effectuez des tests de performance complets à l'aide d'instruments tels que des pinces ampèremétriques et des analyseurs de puissance afin de garantir un fonctionnement dans les limites nominales.

c. Inspectez les turbines, les roulements et les joints d'étanchéité pour détecter toute usure ou tout dommage susceptible d'augmenter la charge.

d. Éliminer les blocages internes et assurer une circulation fluide du fluide.

e. Alignez précisément la pompe et le moteur afin de réduire les pertes de transmission mécanique.

D. Surchauffe des roulements

un. Les étapes de maintenance comprennent :

b. Utilisation d'analyseurs de vibrations pour détecter les vibrations anormales des roulements — un signe précoce de surchauffe.

c. Surveillance régulière de la température des roulements par thermographie infrarouge ; démontage et remplacement des roulements endommagés si nécessaire.

d. Inspection et nettoyage des systèmes de lubrification et de refroidissement afin de garantir un débit et une qualité de lubrifiant adéquats.

e. Vérifier l'installation et l'alignement corrects des roulements afin de minimiser la chaleur de frottement.

E. Dépannage des vibrations

un. Les vibrations de la pompe peuvent être dues à un blocage ou un déséquilibre de la roue, à un mauvais alignement ou à des composants desserrés. Le personnel de maintenance doit :

b. Utilisez des outils de vibration et d'alignement laser pour diagnostiquer les défauts d'alignement.

c. Ajuster la précharge des roulements pour éviter la surchauffe et les vibrations.

d. Inspecter les turbines pour détecter tout dommage ou déséquilibre et effectuer un équilibrage dynamique si nécessaire.

e. Serrez tous les éléments de fixation, y compris les écrous et les boulons du manchon d'arbre, afin de garantir la stabilité structurelle et un fonctionnement sûr.